Digital Manyufactureing を応援するスマートカンパニー

お問い合わせ

![]()

VISI Machining 3D

製造業のための高機能CAD/CAMソフトウェア・ソリューション

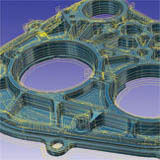

VISI Machining 3D は複雑な3次元部品に対して工具軌跡を作成します。専用の高速切削加工技術と組込型平滑化アルゴリズムにより、高効率NCデータを作成します。高機能3次元加工により工作機械のサイクル時間を短縮し生産性を改善、そして継続的に高品質部品を生産します。

機能概要:

- 豊富なCADインターフェース

- 豊富な工具ライブラリ

- 最適荒加工(トロコイド加工)

- 削り残り荒加工

- 複合仕上げ加工

- 急傾斜/低傾斜コーナ削り残り加工

- 工具とホルダ干渉チェック

- 高速切削用工具軌跡最適化

- 機械シミュレーション

- カスタマイズ可能なポストプロセッサ

- 高信頼性・高効率NCデータ

- マルチスレッドプロセッサのサポート

豊富なCADインターフェースと強力なモデリング機能:

VISIは、直接 Parasolid, IGES, CATIA v4 & v5, Pro-E, NX(UG),STEP, Solid Works, Solid Edge, ACIS, DXF, DWG, STL, VDAファイルを取り扱うことができます。豊富な種類の変換ソフトにより、ユーザはほとんどの供給元からのデータを取り扱うことができます。 複雑な設計に携わる会社では、顧客からのCADデータを操作できるという簡便さが有益です。VISIはワイヤフレーム、ソリッド、サーフェス、メッシュデータまたはこれらの組み合わせを直接取り扱うことができます。また任意のCADデータを取り扱える機能、加工用に素早く部品の再モデリングをするための機能を提供し、真のハイブリッド・モデリング(サーフェスおよびソリッド)機能を利用できます。

直感的インターフェース:

単純なツリー構造により、加工操作が簡単に行えます。切込み深さ、ステップオーバ、切込み角度などの加工パラメータは、高度なグラフィックインターフェースを通じて入力されます。頻繁に使用される値はデフォルト設定として保存し、一貫した全社加工標準として使用することができます。オンラインヘルプにより、プログラマーは利用できる機械加工オプションを確認できます。

ホルダ、加工条件、シスター工具も合わせて管理できる工具ライブラリ:ユーザ定義ライブラリから、工具、ホルダ、アダプター、送り速度、最適切削深さ、ステップオーバ、工具オフセット、ゲージ長さに関するカタログを選択選することができます。より長時間の機械加工のために、VISIは実行された機械加工の分量を記録しています。工具が指定された工具寿命に達したとき、磨耗した工具あるいは破損した工具よる加工部品損傷の危険性を最小限に抑えるため、システムはシスター工具を自動的に呼び出します。

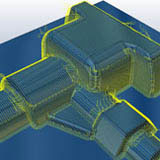

複数の荒取り加工方法:

等高線方式荒加工、最適荒加工、コア荒加工、削り残り荒加工の組み合わせ、高機能切込み、ヘリカル切込み、平面切込みの柔軟な機能を用いて、どんな部品にも適合する効率的なNCデータを作成することができます。コーナでの滑らかな円弧動作挿入と軌跡間の滑らかな工具動作により、工作機械の最大の送り速度を保ち、工具のコーナでの滞留を防ぐことができます。次の荒取り加工のために、VISIは部品上の削り残り箇所を認識し、その領域だけを加工します。無駄なエアカットを最小化し、不必要な早送り動作を取り除きます。また、工具破損を防ぐために過剰な削り残り部への進入を回避します。鋳型が前加工処理されている場合、VISIは加工対象となる削り残り部のみを認識し、無駄な動きを取り除き、サイクル時間を最小に保ちます。

最適荒加工:

最適荒加工は、工具が底から上に向かって荒取り加工を行う独特な加工方法です。この方法の原理は、大きな切込み量かつ小さなステップオーバで工具の全有効刃部を利用して加工、その際削り残った部分は上に戻りながら順次加工するというものです。部品全体が加工されるまでこの方法を繰り返します。工具は出来る限り加工部品上に滞在し、必要に応じて工具軌跡は自動的にトロコイド加工に切り替わります。この工具軌跡には決して全面切削がなく、一定工具負荷を保証します。最適荒加工では工具磨耗は工具表面に均一に起こり、力の中心は工具の中程にあるので、工具のたわみと振動を減らすことができます。この効率的で安全な最適工具軌跡により、加工条件を改善し、高い送り速度を維持できます。結果的に、実切削時間を最大40%削減します。

等パラメータ加工:

等パラメータ加工は、単一あるいは複数曲面を対象に、三角メッシュを作成せずに直接曲面を加工します。この加工法は、湾曲していて工具接触点で形状稜線全体までが加工対象となる曲面群の加工に最適です。この柔軟な加工法は、部品全体ではなく部分加工でも非常に役立ちます。全ての工具軌跡は、複数干渉検出オプションを利用することで、近隣曲面に対して干渉から完全に保護されています。

平坦部加工:

VISIは自動的に平坦部を検出してフラットエンドミルを用いて加工します。平坦部の加工時間は著しく削減し、フラットエンドミルを用いることで表面仕上げは大幅に改善されます。

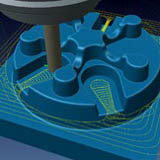

3次元ステップオーバ加工:

3次元ステップオーバ加工は、部品形状にかかわりなく一定の曲面仕上げ加工工具軌跡を作成します。部品表面全体に工具軌跡を均等に配置するにより、工具回避動作を最小限に抑え、重複を除去した1つの工具軌跡で部品全体を仕上げます。ステップオーバ動作は加工形状に滑らかに適用されるので、工具の高負荷の切込みを最小化し、最適送り速度での工作機械稼動を可能にします。

スパイラル加工と放射状加工:

内側と外側が円形の円形部品仕上げ加工には、スパイラル加工と放射状加工が最適です。スパイラル工具軌跡は1点から始まり、モデル上に接しながら1点で終了します。工具の不要な動きや鋭い折り返し動作はありません。この工具軌跡には鋭い折り返し動作による加減速がないので、非常に高い送り速度で工作機械を稼動させることができます。放射状工具軌跡には、上向き加工・下向き加工・ジグザグ加工があり、柔軟な加工が可能です。

平行平面加工:

一定方向のジグザク工具軌跡はどんな角度でも設定できます。急斜面や緩斜面などモデル傾斜を考慮して加工角度範囲を設定できます。最適交差加工は、1つの工具軌跡内の急勾配部に適用することができます。これは元の工具軌跡に対して90度の別の工具軌跡を自動的に作り、形状全体で曲面仕上げが一定になるようにします。荒加工モードにより、1回の捜査で荒加工から仕上げ加工までが可能です。滑らかなステップオーバと軌跡接線延長は、より良い曲面仕上げと工作機械のより滑らかな稼動を可能にします。

等高線加工と複合等高線加工:

急勾配形状のためにZ方向に形状を輪切りにする等高線加工により、望ましい仕上げ曲面が得られます。等高線加工には最高の結果を得られるよう多くのオプションがあります。側壁の角度が変わる所では、緩やかな斜面で自動的にZ切込み量の調整をします。曲線を利用してZ切込み量の調整し、また角度範囲を指定して緩やかな斜面での軌跡計算を避けることができます。スパイラル加工は、モデル上から継ぎ目を無くし、より良い曲面仕上げが得られます。加えて、複合等高線加工により、1つの工具軌跡で急斜面と緩斜面の両方を仕上げることができます。この加工法は、急斜面は等高線加工、緩斜面は3次元ステップオーバ加工方法を使用します。この加工法は、1回で仕上げ加工をしたい時に用いることができます。

リード曲線加工と3次元トレース加工:

2本のリード曲線で囲まれたモデル上の領域を加工することができます。曲線形状に沿って変形された平行な工具軌跡が作成されます。曲線形状に垂直な工具軌跡を作成する事もできます。3次元トレース加工は、モデル形状とは関係なく空間上の3次元曲線に沿って工具を走らせ、モデル曲面上へ溝を彫るのに最適です。

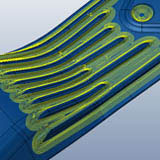

削り残り加工:

モデル隅部は、完全な仕上げのために通常小さな工具による削り残り加工を必要とします。削り残り加工は前の工具によって削り残った領域を確実に検出し、削り残り加工を行います。小さな隅部は、確実に加工するため非常に小さな工具で必要に応じて繰り返し加工を行います。小さなブレンド部で工具は外側から中心へ、または中心から外側へ動きます。非常に近接したフィーチャ部では、工具軌跡は障害物の回りで変形してお互いを滑らかにつなぎ合わせる事により、突然の方向転換をなくし、回避動作を最小化し、急激な工具負荷を除き、できるだけ送り速度を高く維持します。

短い計算時間とバッチ処理:

新しいアルゴリズムで複雑な形状に対して高速で計算を行います。高速切削用工作機械は、効率的に稼動するために膨大なデータを必要とします。計算時間を出来るだけ短くする事により、予定外の機械停止は最低限に保たれます。ソフトウェアのマルチスレッド機能により同時複数の加工計算処理が可能で、またバッチ処理機能でジョブをキューに貯める事により、業務時間外での無人計算が可能です。さらにプログラム準備の速度を上げるために、個々の操作は別々にポスト処理する事が出来るので、仕上げ加工パスの計算中でも、工作機械で荒加工を始めることができます。

テーパ工具:

テーパのないモデルでも、モデル上へ直接テーパを加工するためにテーパ工具を使用できます。加工が始める前に、モデルにテーパ角度を加えるモデル修正には専用の機能が必要ですが、取り込まれた形状にテーパを加える事は、しばしば非常に難しくて時間がかかる作業です。

グラフィック上での工具軌跡編集と並べ替え:

一旦工具軌跡が計算されると、簡単に工具軌跡のトリムと加工方法最適化のための早送り動作編集が可能です。加工手順の変更は簡単です。単純なドラッグ&ドロップ操作で加工手順を変更できます。工具軌跡編集により、望ましい加工方法と加工手順に簡単に到着できます。

滑らかな加工点配置と工具動作:

VISIは工具軌跡の加工点を均等に配置します。滑らかで効率的なNCデータを工作機械コントローラに送ることによって、工作機械の不必要な加速と減速を減らします。そして極力プログラムされた送り速度に沿って工作機械が動くようにします。全ての工具軌跡において、コーナ部では滑らかな円弧を挿入し、軌跡間では滑らかな移行動作を行い、また各々の軌跡の終端をループ動作で結合する機能があります。これらの全ての機能は、工作機械をより速く稼動し、突然の工具方向転換を防ぎ、そして工作機械から過剰な負荷を取り除きます。

完全な干渉除去:

全ての3次元工具軌跡は、工具干渉を取り除くために近隣の曲面に対して干渉除去処理が行われます。さらに内部コーナ部では、小さい滑らかな円弧動作が自動的に加えられます。これらの円弧動作は、工具軌跡確認機能では恐らく検出出来ない上に、予想外の干渉を生み出す可能性がある工具の内部コーナ部での滞留を防ぎます。

工具ホルダ干渉チェック:

加工を実施するのに必要な工具突き出し長さ情報と共に、モデルに対する工具とホルダの潜在的干渉を検出します。短い工具を利用する事で剛性が高くなり、キャビティ部の切削が確実になります。

加工テンプレート:

NCプログラミング作業を早くするために、工具、加工方法、送り速度、スピンドル回転、加工深さ等の情報をテンプレートに保存し、類似形状の加工で再利用が可能です。以前の業務で実証済みの会社標準送り速度、スピンドル回転、加工方法と工具を新しい形状に適用する事で、自動的に新しい工具軌跡を作成出来るので、プログラミング時間を大幅に減らすことができます。

ポストプロセッサのカスタマイズと加工指示書:

ポストプロセッサの広範なライブラリはほとんどの工作機械に対応しており、また個々の機械仕様に合わせて調整することができます。ドリル加工とボーリング加工用穴あけ固定サイクル、サブプログラム、工具補正は、3+2軸加工と5軸加工用NCデータと共に出力が可能です。特定の工作機械用に特注ポストプロセッサを準備することができます。データム位置、工具、サイクル時間、加工範囲に関する情報含んだ加工指示書を自動的に作成できます。加工指示書の内容とレイアウトはユーザの要求に沿ってカスタマイズが可能で、HTMLまたはXLSファイルとして出力できます。

NC送り速度最適化:

材料がより多く残っている領域に工具が進入する時、送り速度を減速するためにNCデータに送り速度最適化機能を適用することができます。これにより、工作機械をより速くより滑らかに稼動できます。このオプションは、工具に架かる負荷と除去される材料の量を常に比較しています。この洗練された材料と工具の比較機能により、より良い工具軌跡が得られます。そして工作機械を安全な範囲で最大限の能力で稼動し、工具寿命を延ばします。

高速切削と超硬加工:

VISIの多くの工具軌跡は、高速切削と硬い金属の加工に対応しています。滑らかな角部での動き、滑らかなステップオーバ、円弧近似により、工具の突然の方向変化を最小化しにます。工具回避の除去、一定工具負荷の維持と最適化されたNCデータにより、容易に高速切削用データを作成できます。

2次元加工と加工フィーチャ自動認識:

金型製造には、しばしば2次元加工を必要とする部品が含まれています。VISIの統合機能により、個々のプレート加工にはフィーチャ自動認識機能が利用できます。穴フィーチャと開口部形状から、適切な穴あけサイクルと2次元切削方法が選択され、複雑なプレートに対して現場に即したNCデータを作成します。

彫刻加工:

専用の彫刻加工機能により、彫刻加工に必要な工具軌跡が作成できます。工具軌跡作成にWindowsフォントあるいは2次元形状が利用できます。

機械シミュレーション:

実際の寸法と稼動範囲を利用した機械シミュレーションで、工具軌跡の検証を行うことができます。機械シミュレーションを実行する際に、切削工具、ホルダ、治具類の干渉確認を行います。非削材、工具または工作機械の他の部分に対する工具軌跡干渉は、視覚的に強調表示されます。多くの3軸、4軸、5軸工作機械が検証済みです。特定の工作機械への対応もお手伝いします。

有限会社 Jテクノ

593-8303

大阪府堺市西区上野芝向ケ丘町3-9-43

Tel: 072-256-4183 Fax:072-256-4186

特別商取引法に関する記述